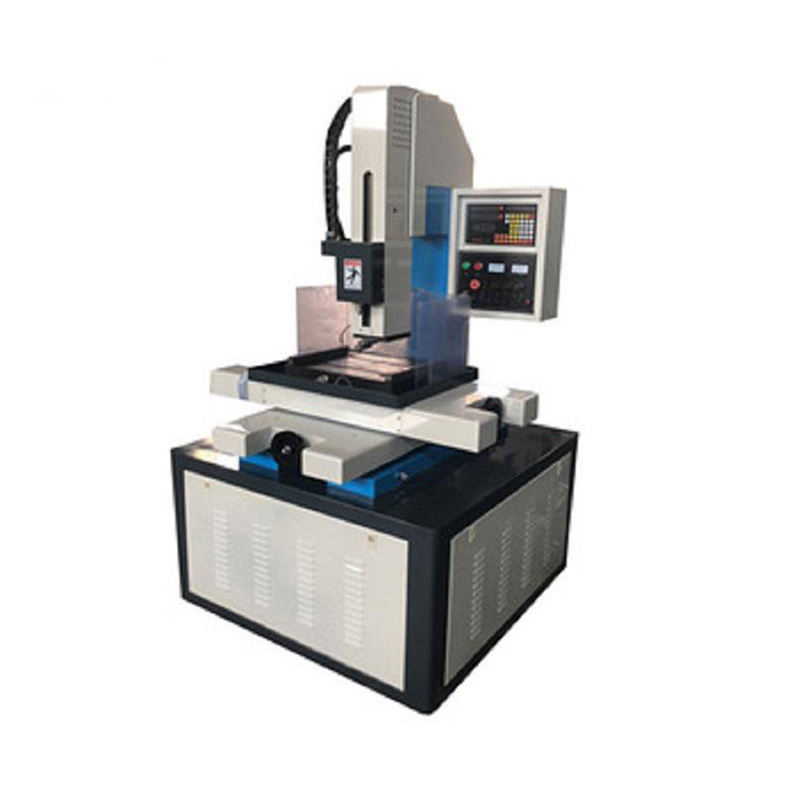

Zukünftige Verbesserungsrichtungen der EDM -Lochbohrmaschine

Zukünftige Verbesserungen in EDM -Lochbohrmaschinen (EDM-HDM) konzentrieren sich wahrscheinlich auf verschiedene Schlüsselbereiche, um Leistung, Effizienz und Benutzerfreundlichkeit zu verbessern. Hier sind potenzielle Anweisungen für zukünftige Entwicklungen:

Verbesserte Präzision und Genauigkeit: Fortgeschrittene Steuerungssysteme: Implementierung von CNC-Steuerelementen und Rückkopplungssystemen der nächsten Generation für noch feinere Präzision im Lochbohrung. Verbesserte Elektrodenentechnologie: Entwicklung von dauerhafteren und präziseren Elektroden, um eine höhere Genauigkeit und bessere Oberflächenveranstaltung zu erzielen. Verbesserte Geschwindigkeit und Effizienz:

Schnellere Verarbeitungsgeschwindigkeiten: Verbesserung der Maschinengeschwindigkeit und Reduzierung der Zykluszeiten ohne Kompromisse.

Optimierte Stromversorgung: Verbesserung der Stromversorgungssysteme zur Verbesserung der Energieeffizienz und der Leistung. Expandierte Materialkompatibilität:

Breiterer Materialbereich: Entwerfen von Maschinen, die in der Lage sind, eine breitere Vielfalt von Materialien zu bearbeiten, einschließlich härterer Metalle und fortschrittlicher Verbundwerkstoffe.

Energieeffizienz und Nachhaltigkeit: Reduzierter Stromverbrauch: Entwicklung energieeffizienter Komponenten und Systeme zur Minimierung des Gesamtleistung. IoT (Internet of Things) Technologien zur Überwachung von Echtzeit, Vorhersagewartung und Datenanalyse.

Benutzerfreundliche Schnittstellen: Erweiterte Benutzeroberflächen: Entwicklung intuitiverer und benutzerfreundlicherer Schnittstellen für den einfacheren Maschinenbetrieb und die Programmierung. Verbesserte Visualisierungstools: Bereitstellung erweiterter Simulations- und Visualisierungstools zur Unterstützung der Einrichtung und Fehlerbehebung.

Wartung und Zuverlässigkeit: Vorhersagewartung: Implementierung von Sensoren und Analysen zur Vorhersage und Verhinderung potenzieller Probleme, bevor sie Maschinenausfallzeiten verursachen. Denierbare Komponenten: Verwenden hochwertiger, langlebiger Materialien und Komponenten zur Verlängerung der Lebensdauer und zur Verringerung des Wartungsbedarfs.

Anpassbarkeit und Flexibilität: Modulares Design: Entwerfen von Maschinen mit modularen Komponenten, die auf der Grundlage spezifischer Anforderungen einfach aktualisiert oder angepasst werden können. Konfigurierbare Optionen: Bieten Sie eine Reihe konfigurierbarer Optionen und Zubehör an die Anpassung von Maschinen an verschiedene Anwendungen und Branchen.

Verbesserte Sicherheitssysteme: Integration fortschrittlicher Sicherheitsmerkmale zum Schutz der Betreiber und der Sicherung des sicheren Betriebs von Maschinen.

Datenverwaltung und -analyse: Erweiterte Datenanalyse: Integration von Tools für die Datenerfassung und -analyse, um Einblicke in die Leistung von Maschinen, die Verwendung und die Effizienz zu erhalten. MACHINEN-Lernen: Anwendung von Algorithmen für maschinelles Lernen zur Optimierung von Bohrprozessen und Verbesserung der Gesamtleistung der Maschinen.

Erschwingliche Innovationen: Entwicklung kostengünstiger Lösungen und Technologien, die eine hohe Leistung ohne erhebliche Kostensteigerungen bieten. Wertdienste: Angebot von Wertschöpfungsdiensten wie Schulungen, Support und Anpassung zur Verbesserung der Kundenzufriedenheit.

Globale Compliance und Standards: Einhaltung der Vorschriften: Stellen Sie sicher, dass Maschinen globale Standards und Vorschriften für Qualität, Sicherheit und Umweltauswirkungen entsprechen. Zertifizierung und Prüfung: Erhalten relevanter Zertifizierungen und Durchführung strenger Tests zur Validierung der Maschinenleistung und -zuverlässigkeit.

Durch die Konzentration auf diese Bereiche können Hersteller von EDM -Lochbohrmaschinen ihre Technologie weiterhin vorantreiben, die sich entwickelnden Anforderungen der Branche erfüllen und ihren Kunden einen erhöhten Wert bieten.

Vorhersagewartungstechnologie, die in der EDM -Lochbohrmaschine verwendet wird

Prädiktive Wartungstechnologien für EDM -Lochbohrmaschinen Konzentrieren Sie sich darauf, potenzielle Probleme zu antizipieren und zu verhindern, bevor sie Maschinenausfallzeiten oder Misserfolge verursachen. Hier sind einige wichtige Vorhersage -Wartungstechnologien und -techniken, die in EDM -Lochbohrmaschinen verwendet werden:

Bedingungsüberwachung: Sensoren und Datenerfassung: Implementieren Sie Sensoren, um verschiedene Parameter wie Temperatur, Schwingung, Druck und elektrische Ströme zu überwachen. Diese Sensoren sammeln Echtzeitdaten über die Betriebsbedingungen des Geräts.DATA-Protokollierung: Verwenden Sie Datenlogger, um die Leistungsmetriken der Maschinen kontinuierlich aufzunehmen, um die Analyse von Trends und frühzeitige Erkennung von Anomalien zu ermöglichen.

Echtzeitanalysen: Echtzeit-Überwachungssysteme: Verwenden Sie Echtzeitüberwachungssysteme, die Daten von Sensoren analysieren und sofortiges Feedback zur Maschinenleistung bieten. Kanalieerkennung: Verwenden Sie Algorithmen, um Abweichungen von normalen Betriebsbedingungen zu erkennen, die auf potenzielle Probleme hinweisen können.

Prädiktive Algorithmen: Modelle für maschinelles Lernen: Wenden Sie Algorithmen für maschinelles Lernen an, um historische und Echtzeitdaten zu analysieren, um potenzielle Ausfälle oder Wartungsanforderungen vorherzusagen. Failure Prediction-Modelle: Entwickeln Sie Vorhersagemodelle, die auf Datenmustern basieren, um die Prognose zu prognostizieren, wenn bestimmte Komponenten wahrscheinlich versagen oder eine Wartung erfordern.

Vibrationsanalyse: Vibrationssensoren: Installieren Sie Vibrationssensoren, um die Schwingungen von rotierenden Teilen und anderen kritischen Komponenten zu überwachen.

Frequenzanalyse: Verwenden Sie Vibrationsanalysetechniken, um ungewöhnliche Frequenzen zu identifizieren, die auf Verschleiß oder Fehlausrichtung hinweisen können.

Thermografie: Infrarotkameras: Verwenden Sie die Infrarot -Thermografie, um Temperaturschwankungen in Komponenten zu erkennen, was auf Überhitzung oder mögliche Fehler hinweisen kann. Hitzer Karten: Erzeugen Sie Wärmekarten zur Visualisierung der Temperaturverteilung und die Identifizierung von Hotspots, die möglicherweise Aufmerksamkeit erfordern.

Öl- und Flüssigkeitsanalyse: Fluidüberwachung: Analysieren Sie den Zustand von Schmiermittel und Kühlmitteln, um Kontamination, Abbau oder andere Probleme zu erkennen. Oil -Probenahme: Proben Sie regelmäßig und testen Sie Öle, um ihren Zustand zu bewerten und vorherzusagen, wann sie geändert werden müssen.

Leistungsüberwachung: Betriebsmetriken: KPIs (Track Key Performance Indicators) wie Schnittgeschwindigkeit, Futterraten und Werkzeugverschleiß zur Bewertung der maschinellen Gesundheit.Benchmarking: Vergleichen Sie aktuelle Leistungsdaten mit historischen Benchmarks, um Abweichungen zu identifizieren, die auf potenzielle Probleme hinweisen können.

Historische Datenanalyse: Historische Leistungsaufzeichnungen: Analysieren Sie historische Wartungsaufzeichnungen und Leistungsdaten, um Muster zu identifizieren und zukünftige Wartungsanforderungen vorherzusagen.

Vorhersagewartungssoftware: Wartungsmanagementsysteme: Implementieren Sie Softwarelösungen, die sich in Maschinensensoren und Datenerfassungssysteme integrieren, um Vorhersage -Wartungs -Erkenntnisse bereitzustellen.

Warnungen und Benachrichtigungen: Richten Sie automatisierte Warnungen und Benachrichtigungen für Wartungspersonal auf der Grundlage von Vorhersageanalysen ein.

IoT und Konnektivität: Internet of Things (IoT): Verwenden Sie IoT-Technologie, um Maschinen und Sensoren mit einer zentralisierten Datenplattform für eine umfassende Überwachung und Analyse zu verbinden.

Überwachung der Komponentengesundheit: Kritische Komponentenverfolgung: Überwachen Sie die Gesundheit und Leistung kritischer Komponenten wie Spindeln, Lager und Elektroden. Wege -Tracking: Implementieren Sie Systeme zum Verfolgen von Verschleiß von Komponenten und liefern Erkenntnisse in, wenn Austausch oder Reparaturen erforderlich sind.

Durch die Integration dieser Vorhersagetechnologien können die Hersteller die Zuverlässigkeit und Effizienz von EDM -Lochbohrmaschinen erheblich verbessern, unerwartete Ausfallzeiten reduzieren und die Lebensdauer ihrer Ausrüstung verlängern.