Kann das Schneiden von mittlerem Draht die Verarbeitungsanforderungen der modernen Elektronikindustrie erfüllen?

2024.12.19

2024.12.19

Branchennachrichten

Branchennachrichten

In der modernen Fertigung spielt die Präzisionsbearbeitungstechnologie eine wichtige Rolle. Mittlerer Drahtschnitt Als Präzisions -EDM -Technologie wurde in Form der Schimmelpilzherstellung, Automobile, Luft- und Raumfahrt, Elektronik und anderen Feldern häufig eingesetzt. Es kann Metallteile komplexer Formen effizient verarbeiten, insbesondere für Metallmaterialien mit hoher Härte oder guter Leitfähigkeit.

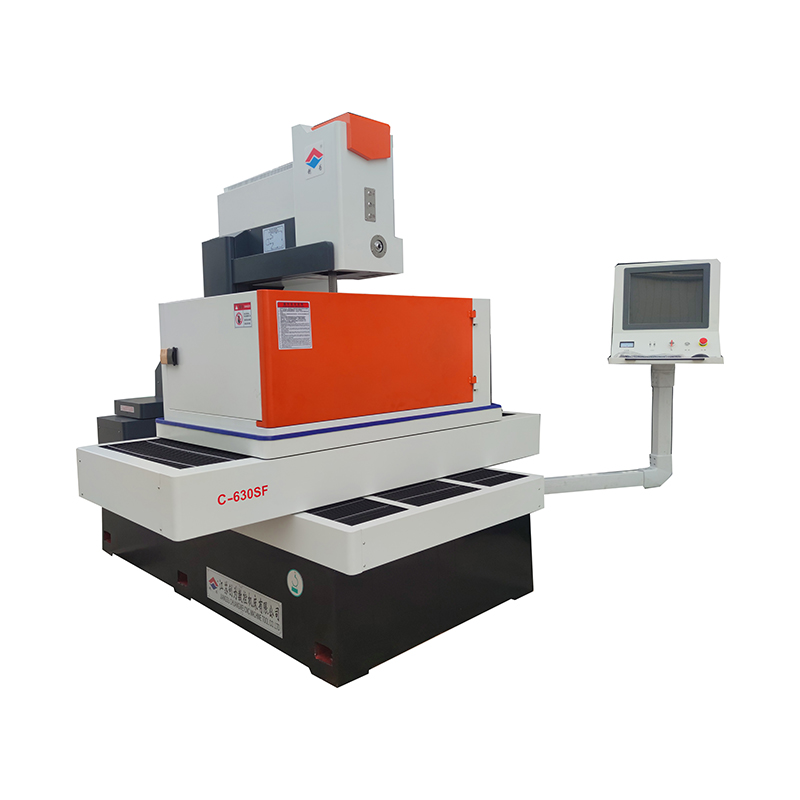

Das Schneiden mit mittlerem Draht ist ein Verarbeitungsmethode zum Präzisionsschneiden von Metallmaterialien durch das Prinzip der elektrischen Funkenentladung. Das Grundprinzip besteht darin, einen dünnen Metalldraht (normalerweise Kupfer- oder Molybdänendraht) als Elektrode zu verwenden, Wärme durch Hochfrequenzentladung zu erzeugen, das Metall auf der Oberfläche des Werkstücks zu schmelzen oder verdampfen und das Schneiden vervollständigen. Im Gegensatz zur herkömmlichen Bearbeitung hängt das Schneiden mit mittlerem Draht nicht auf das Werkzeug, um das Werkstück direkt zu kontaktieren, sondern vervollständigt die Verarbeitung durch die aktuelle Entladung zwischen dem elektrischen Funken und dem Werkstück, sodass es Materialien mit extrem hoher Härte verarbeiten kann.

Die mittelgroße Drahtschneidemaschine verwendet einen dünnen Elektrodendraht (normalerweise 0,1 mm bis 0,3 mm Kupferdraht oder Molybdändraht) und wendet elektrische Impulse durch Hochfrequenzstrom auf das Werkstück auf, um das Schicht-für-Schay-Schneiden von Metall zu erreichen. Während des Schneidvorgangs ist der Spalt zwischen dem Elektrodendraht und dem Werkstück sehr gering, und die Werkstückoberfläche wird allmählich geschmolzen und durch Hochfrequenzentladung entfernt.

Während der Verarbeitung wird der Schneidbereich durch Kühlmittel (normalerweise entionisiertes Wasser oder Öl) kontinuierlich abgekühlt, um die Temperatur des Elektrodendrahtes und die Werkstückoberfläche unter Kontrolle zu halten. Aufgrund der lokalen Heizeigenschaften des elektrischen Funken können mittelgroße Drahtschnitte auf sehr feine Weise geschnitten werden, sogar Metalle mit höherer Härte wie hochfestes Stahl- und Titanlegierungen können reibungslos verarbeitet werden.

In vielen Bereichen wird in vielen Bereichen weit verbreitet, insbesondere bei der Herstellung von Teilen und Formen mit hoher Präzision.

Die Herstellung von Formen erfordert normalerweise extrem hohe Präzision, insbesondere bei komplexen Formen oder schmalen Löchern. Mit mittlerem Drahtschnitt kann komplexe geometrische Formen genau geschnitten werden, ohne die Oberfläche des Werkstücks zu beschädigen, was eine ideale Wahl für die Schimmelpilzindustrie ist.

In der Automobil- und Luft- und Raumfahrtindustrie müssen viele Teile eine hohe Präzision und starke Härte haben. Beispielsweise erfordert Motorteile, Flugzeugstrukturteile usw. Die Verarbeitung dieser hochfesten Materialien erfordert nicht nur eine hohe Präzision, sondern auch eine gute Oberflächenqualität. Mit mittlerem Drahtschnitt können diese Bedürfnisse erfüllt werden, insbesondere bei der Verarbeitung komplexer Strukturen und großer Teile.

Unter den elektronischen Komponenten kann das Schneiden einiger komplexer Leiterplatten und das Stanzen von Mikrolöchern durch mittelgroße Drahtschneidetechnologie abgeschlossen werden. Es kann die Schneidposition genau steuern und die elektrische Leistung des Produkts sicherstellen.

Viele mechanische Teile mit hoher Präzision, wie Präzisions Zahnräder, Lager und Schneider, müssen durch mittelgroßes Drahtschnitt verarbeitet werden. Durch seine hohe Präzision und Stabilität können die Präzisionsanforderungen dieser Felder erfüllt werden.

Mit der Weiterentwicklung von Wissenschaft und Technologie entwickelt sich die mittelgroße Drahtschneidentechnologie weiterhin in Richtung höherer Präzision, höherer Effizienz und mehr Umweltschutz. Das Folgende sind einige wichtige Entwicklungstrends:

In Zukunft werden mittelgroße Drahtschneideausrüstung immer präziser und können die Genauigkeit der Verarbeitungsgenauigkeit auf Mikronebene erreichen. Gleichzeitig wird die Anwendung neuer Steuerungssysteme und Software den Verarbeitungsprozess effizienter und verkürzt die Verarbeitungszeit.

Mit der Entwicklung künstlicher Intelligenz und Robotik integrieren immer mehr mittelgroße Drahtschneidgeräte Automatisierung und intelligente Funktionen. Dies verbessert nicht nur das Automatisierungsniveau der Verarbeitung, sondern verringert auch die durch den menschlichen Betrieb verursachten Fehler und Risiken.

Im Zusammenhang mit zunehmend strengeren Umweltvorschriften wird zukünftige mittelgroße Drahtkürzungstechnologie mehr Aufmerksamkeit auf die Reduzierung des Energieverbrauchs und der Abfallemissionen achten. Die Verwendung umweltfreundlicher Kühlmittel und die Verringerung von Lärm und Vibration während der Verarbeitung werden zur Richtung der zukünftigen Entwicklung.

Als Präzisionsbearbeitungsmethode wurde die mittelgroße Drahtschneide-Technologie in Form von Schimmelpilzherstellung, Automobilen, Luft- und Raumfahrt, Elektronik und anderen Branchen häufig eingesetzt. Mit seinen Vorteilen von hoher Präzision, hoher Effizienz und Fähigkeit zur Verarbeitung von Materialien mit hoher Härte haben die mittelgroße Drahtschneidetechnologie eine unersetzliche und wichtige Position in der modernen Herstellung. Mit der kontinuierlichen Innovation der Technologie wird in Zukunft mittelgroße Drahtkürzungen anspruchsvoller, effizienter und umweltfreundlicher sein, was die kontinuierliche Entwicklung von Herstellungsprozessen in allen Lebensbereichen fördert.