Hochgeschwindigkeits-Drahtschnitt: revolutionäre Präzisionsherstellung

2025.01.30

2025.01.30

Branchennachrichten

Branchennachrichten

In der Welt der Präzisionstechnik und -herstellung wächst die Nachfrage nach hochwertigen, komplizierten Kürzungen kontinuierlich. Von Automobilteilen bis hin zu Elektronik erfordern Branchen Schnitttechnologien, die feine Details mit Geschwindigkeit und Genauigkeit liefern können. Eine solche Technologie, die in diesen Branchen Wellen schlägt, ist Hochgeschwindigkeitsdrahtschneidungen. Dieser innovative Bearbeitungsprozess verändert die Art und Weise, wie sich Hersteller präzise schneiden und eine schnellere und effizientere Lösung bieten, ohne die Qualität zu beeinträchtigen.

Das Hauptmerkmal des Hochgeschwindigkeits-Drahtschnitts ist die Fähigkeit, komplizierte Formen und feine Details zu erzielen, häufig mit Toleranzen, die so eng wie einige Mikrometer sind. Diese Fähigkeit macht es zu einem wesentlichen Instrument in Branchen wie Luft- und Raumfahrt, Automobil, Elektronik und medizinischer Geräteherstellung, bei denen Präzision von größter Bedeutung ist.

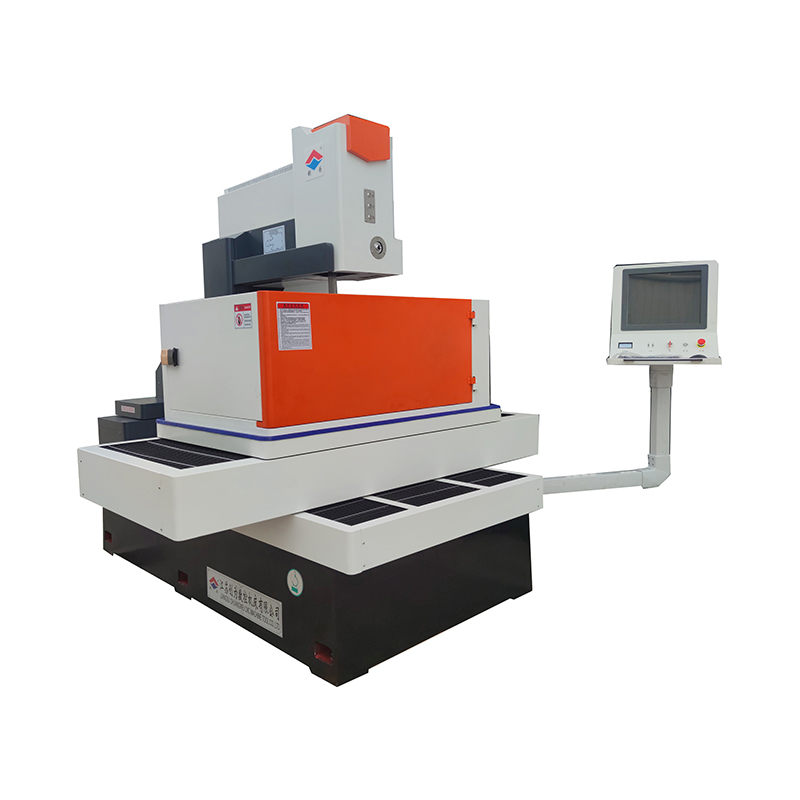

Hochgeschwindigkeits-Drahtschneidungen bewirken, indem ein kontinuierlich bewegendes Draht durch ein Werkstück gefüttert wird, das in eine dielektrische Flüssigkeit untergetaucht ist. Die dielektrische Flüssigkeit hilft dabei, das Material zu kühlen und die während des Schneidvorgangs erzeugten Trümmer wegzuspülen. Der Draht selbst besteht typischerweise aus Messing, was sowohl stark als auch leitfähig ist. Es wird von einer Reihe von computergesteuerten Motoren geleitet, um sicherzustellen, dass der Kabel mit außergewöhnlicher Genauigkeit dem programmierten Pfad folgt.

Wenn sich der Draht durch das Werkstück bewegt, tritt zwischen dem Draht und dem Material eine elektrische Entladung auf und erzeugt eine Reihe von Funken. Diese Funken erodieren das Material in kleinen, kontrollierten Schritten und "schmelzen" das Material effektiv. Dieser Prozess ermöglicht stark detaillierte Schnitte, die mit herkömmlichen Schneidmethoden unmöglich zu erreichen sind.

Der Schneidvorgang ist kontinuierlich, was bedeutet, dass sich der Draht mit hohen Geschwindigkeiten durch das Material bewegt und je nach Material und Komplexität des Schnitts häufig zwischen 5 und 10 Metern pro Minute oder mehr reicht. Das Ergebnis ist ein sauberer, präziser Schnitt mit minimaler Wärmezonen (HAZ), die sicherstellt, dass die Eigenschaften des Materials im Schneidbereich unverändert bleiben.

Einer der bedeutendsten Vorteile von Hochgeschwindigkeits-Drahtschnitt ist seine Fähigkeit, hoch genaue Schnitte mit minimalen Toleranzen zu erzeugen. Es kann eine Präzision bis auf einige Mikrometiere erreichen und es ideal für Branchen, in denen genaue Dimensionen kritisch sind, wie Luft- und Raumfahrt, Medizinprodukte und Elektronik.

Hochgeschwindigkeits-Drahtschneidungen können für eine Vielzahl von leitenden Materialien verwendet werden, darunter gehärtete Stähle, Titan, Messing und sogar bestimmte Nichteisenmetalle. Es ist besonders wertvoll, um komplexe Formen und komplizierte Geometrien zu schneiden, einschließlich scharfer Ecken und dünner Wände, die mit herkömmlichen Werkzeugen schwer oder unmöglich zu erreichen wären.

Da Drahtschneidung während des Prozesses keine erhebliche Wärme erzeugt, gibt es kaum bis gar keine thermische Verzerrung des Materials. Dies ist ein entscheidender Vorteil bei der Arbeit mit empfindlichen oder wärmeempfindlichen Materialien, die durch herkömmliche Schneidemethoden wie Laser- oder Plasmaabschneiden beschädigt werden könnten.

Im Gegensatz zu herkömmlichen Bearbeitungsmethoden, bei denen Schneidwerkzeuge sich im Laufe der Zeit abbauen und abnutzen können, verwendet Hochgeschwindigkeits-Drahtschneide einen Draht, der kontinuierlich durch das Material gespeist wird. Dies bedeutet, dass es keine Werkzeugverschleiß oder Bedarf an Werkzeugwechsel gibt, wodurch Ausfallzeiten und Wartungskosten gesenkt werden.

Das Schneiden von Hochgeschwindigkeitsdraht ist ein schneller Prozess, insbesondere im Vergleich zu herkömmlichen Bearbeitungsmethoden. Die Fähigkeit, komplizierte Formen mit hoher Präzision zu schneiden, kombiniert mit dem Mangel an Werkzeugverschleiß und minimaler Wärmeerzeugung, macht den Prozess für die Produktion mit hoher Volumen hocheffizient und kostengünstig.

In verschiedenen Branchen wird Hochgeschwindigkeitsdrahtschneidungen verwendet, insbesondere in solchen Toleranzen und komplizierten Konstruktionen. Zu den wichtigsten Sektoren, die von dieser Technologie profitieren, gehören:

Die Luft- und Raumfahrtindustrie benötigt Komponenten, die sowohl leicht als auch unglaublich präzise sind. Mit Hochgeschwindigkeitsdrahtschneidungen werden komplexe Motorenteile, Turbinenblätter und strukturelle Komponenten hergestellt, die strenge Spezifikationen erfüllen müssen.

Drahtschneidungen werden zur Herstellung von Automobilteilen wie Zahnrädern, Wellen und Getriebekomponenten verwendet, bei denen Präzision für Leistung und Sicherheit unerlässlich ist. Die Technologie ermöglicht komplizierte Schnitte, die in Hochleistungsfahrzeugen von entscheidender Bedeutung sind.

In der Elektronikindustrie wird Drahtschneidung verwendet, um kleine, präzise Komponenten wie Anschlüsse, Gehäuse und mikroelektronische Teile herzustellen. Durch die Fähigkeit, Materialien wie Kupfer und Aluminium zu durchschneiden, ist das Schneiden von Draht für diese Anwendungen ideal.

Hochgeschwindigkeits-Drahtschneidungen werden auch zur Herstellung von medizinischen Geräten und chirurgischen Werkzeugen eingesetzt. Die Fähigkeit, feine, scharfe Kanten an Materialien wie Edelstahl zu erzeugen, ist entscheidend für die Herstellung von Geräten, die Präzision und Sicherheit erfordern.

Drahtschneidungen werden häufig bei der Herstellung von Formen, Stanz- und Werkzeugkomponenten für verschiedene Herstellungsprozesse verwendet. Seine Fähigkeit, hoch detaillierte Merkmale und komplizierte Designs zu erstellen, ist für die Erzeugung hochwertiger Formen und Teile unerlässlich.

Während Hochgeschwindigkeitsdrahtschneidungen zahlreiche Vorteile bieten, müssen einige Herausforderungen berücksichtigt werden. Der Prozess kann langsamer sein als andere Bearbeitungsmethoden für bestimmte Aufgaben, insbesondere beim Schneiden dicker Materialien. Darüber hinaus können die Kosten für Geräte und Wartung höher sein als herkömmliche Schneidwerkzeuge, was es zu einer erheblichen Investition für kleine bis mittelgroße Hersteller macht.

Darüber hinaus erfordert der Prozess einen qualifizierten Bediener, um sicherzustellen, dass die Maschine ordnungsgemäß kalibriert ist und dass die richtigen Parameter für jedes bestimmte Material und jede Anwendung festgelegt sind. Die ordnungsgemäße Wartung und Reinigung des Drahtes und der dielektrischen Flüssigkeit sind auch für die Aufrechterhaltung der Effizienz und Qualität der Schnitte unerlässlich.

Während sich die Herstellung weiterentwickelt, wird erwartet, dass Hochgeschwindigkeitsdrahtschnitte eine noch wichtigere Rolle in Branchen spielen, die Präzision und qualitativ hochwertige Schnitte erfordern. Mit Fortschritten in der Automatisierung, maschinellem Lernen und der Prozessoptimierung sieht die Zukunft des Hochgeschwindigkeits-Drahtschnitts vielversprechend aus. Unternehmen untersuchen kontinuierlich Möglichkeiten, um die Geschwindigkeit, Effizienz und Vielseitigkeit dieser Technologie zu verbessern und ihren Platz als Anlaufstelle für die Präzisionsherstellung weiter zu festigen.

Zusammenfassend ist das Schneiden von Hochgeschwindigkeitsdraht in der Welt der Präzisionsbearbeitung einen revolutionären Schritt nach vorne. Die Fähigkeit, schnelle, genaue und komplizierte Schnitte mit minimaler materieller Verzerrung zu liefern, macht es zu einem unschätzbaren Instrument für Branchen auf der ganzen Linie. Während die Technologie weiter voranschreitet, wird dieser Prozess nur effizienter und fördert weitere Innovationen und Fortschritte in der Welt des Fertigungsstätten.