Mittlerer Drahtschnitt: Präzision und Effizienz in der modernen Fertigung

2024.11.07

2024.11.07

Branchennachrichten

Branchennachrichten

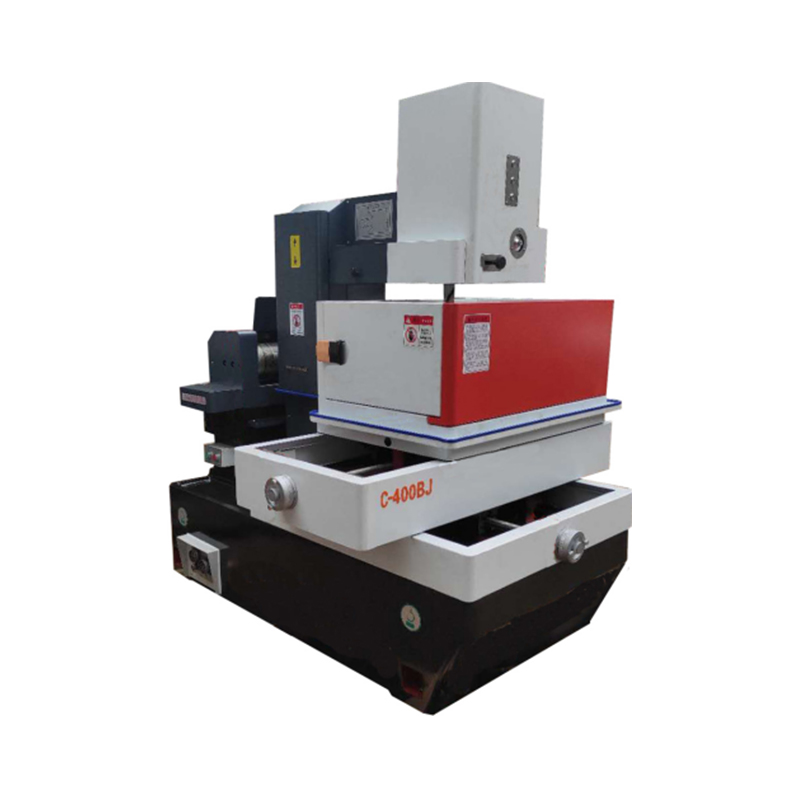

Drahtschneiden ist ein kritischer Prozess in der Herstellung, insbesondere in Branchen, in denen Präzision und Genauigkeit von größter Bedeutung sind. Eine der am häufigsten verwendeten Techniken in dieser Kategorie ist das Schneiden mit mittlerem Draht. Diese Methode, bei der die Verwendung von ELECTRICAL DOLDMING (EDM) verwendet wird, wird eingesetzt, um komplizierte und hochpräzise Teile aus einer Vielzahl von Materialien herzustellen. Es ist besonders nützlich in Branchen wie Luft- und Raumfahrt, Automobil und Elektronik, in denen häufig enge Toleranzen und komplexe Geometrien erforderlich sind.

Das Schneiden mit mittlerem Draht bezieht sich auf einen bestimmten Bereich von Draht -EDM (elektrische Entladungsbearbeitung), der einen metallischen Draht (normalerweise Messing oder Kupfer) verwendet, um leitfähige Materialien zu durchschneiden. Der Draht, typischerweise zwischen 0,1 mm und 0,3 mm Durchmesser, wird kontinuierlich durch das geschnittene Material gefüttert, während eine Reihe von elektrischen Entladungen darauf aufgetragen wird. Die elektrische Energie der Entladung schmilzt das Material in einem genauen Muster und ermöglicht genaue Schnitte ohne direkten Kontakt zwischen dem Werkzeug und dem Werkstück.

Beim Schneiden mit mittlerem Draht arbeitet das Verfahren in einer untergetauchten Umgebung, in der das Werkstück in ein Bad aus dielektrischer Flüssigkeit (normalerweise entionisiertes Wasser oder Öl) platziert wird. Diese Flüssigkeit hilft beim Abkühlen des Materials und zum Entfernen von Trümmern, die während des Schneidvorgangs erzeugt werden, um sicherzustellen, dass die Schnitte präzise und frei von Materialaufbau sind.

Das Arbeitsprinzip von mittlerer Drahtschnitt basiert auf kontrollierten elektrischen Entladungen. Hier ist ein Überblick über den Prozess:

Das Werkstück wird sicher auf einem Bearbeitungstisch platziert und ein dünner Metallic -Draht durch das Material eingeführt. Der Draht ist genau positioniert und das Werkstück wird in dielektrische Flüssigkeit eingetaucht.

Eine Reihe von elektrischen Impulsen wird durch den Draht geschickt und auf das Material gerichtet. Die elektrische Entladung führt zu lokalisiertem Schmelzen und Verdampfen des Materials am Kontaktpunkt. Wenn sich der Draht entlang des Schneidwegs bewegt, entfernen diese Entladungen Material mit extremer Präzision aus dem Werkstück.

Der Draht wird kontinuierlich durch das Material gefüttert und bewegt sich gemäß dem programmierten Schneidweg. Der Draht hat keinen direkten physischen Kontakt mit dem Material; Vielmehr "erodiert" es das Material durch kontrollierte Funken.

Die dielektrische Flüssigkeit spielt dabei eine entscheidende Rolle. Es kühlt nicht nur das Werkstück ab und verhindert thermische Schäden, sondern hilft auch, die während des Schneidvorgangs erzeugten Trümmer wegzuspülen. Dies stellt sicher, dass der Drahtschneidvorgang sauber, präzise und frei von Kontaminationen bleibt.

Nach Abschluss des Schneidvorgangs wird das Werkstück aus dem Bad entfernt und auf dimensionale Genauigkeit, Oberflächenfinish und Qualität geprüft. Zusätzliche Abschlussvorgänge, wie z. B. das Entbrennen, können durchgeführt werden, um das Teil weiter zu verfeinern.

Das Schneiden von mittlerem Draht bietet eine Reihe erheblicher Vorteile gegenüber herkömmlichen Bearbeitungsmethoden, was es in vielen Branchen zu einer bevorzugten Wahl macht:

Einer der größten Vorteile des Schneidens mit mittlerem Draht ist die Fähigkeit, ein extrem hohes Maß an Präzision zu erzielen. Der Draht kann mit Genauigkeit auf Mikrometerebene gesteuert werden, wodurch die Erzeugung komplizierter Konstruktionen, komplexer Geometrien und engen Toleranzen ermöglicht werden kann. Dies macht es ideal für Branchen wie Luft- und Raumfahrt und Elektronik, in denen selbst winzige Abweichungen zu kostspieligen Ausfällen führen können.

Da der Draht keinen direkten Kontakt mit dem Material herstellt, gibt es minimale mechanische Belastungen oder Verzerrungen auf dem Werkstück. Dies ist besonders wichtig, wenn Sie mit spröden oder sensiblen Materialien arbeiten, die unter traditionellen Schneidmethoden knacken oder sich verziehen können.

Mit mittlerem Drahtgeschnitten können Teile mit komplexen Formen und komplizierten Details erzeugt werden, die mit herkömmlichen Bearbeitungstechniken schwierig oder unmöglich zu erreichen sind. Dies umfasst Teile mit feinen inneren Merkmalen, scharfen Ecken und kleinen Löchern.

Im Gegensatz zu herkömmlichen Schneidmethoden, bei denen sich die Werkzeuge im Laufe der Zeit abnutzen und eine Kompensation erfordern, schneiden Sie EDM -Schnitte mit einem konsistenten Präzisionsniveau während des gesamten Prozesses. Dadurch müssen häufige Anpassungen oder Werkzeugeersatze erforderlich sind, wodurch der Prozess effizienter und kostengünstiger wird.

Das Schneiden mit mittlerem Draht ist in Bezug auf die Materialkompatibilität vielseitig. Es kann verwendet werden, um eine Vielzahl von leitfähigen Materialien zu schneiden, einschließlich hartem Metallen, Legierungen und Verbundwerkstoffen. Dies macht es für Branchen geeignet, die das Schneiden spezialisierter Materialien wie Titan, Inconel und Carbid erfordern.

Das Verfahren erzeugt saubere, burr-freie Schnitte mit minimaler Wärmezonen. Dies verringert die Notwendigkeit zusätzlicher Veredelungsprozesse und spart sowohl Zeit als auch Ressourcen.

Die Vielseitigkeit und Präzision des Schneidens mit mittlerem Draht machen es für eine Vielzahl von Branchen und Anwendungen geeignet. Einige der häufigsten Anwendungen umfassen:

Bei der Herstellung von Luft- und Raumfahrt wird mit mittlerer Drahtschneidung hochdetaillierte Komponenten wie Turbinenblätter, Motorteile und Flugzeugzellenkomponenten hergestellt. Die Fähigkeit des Prozesses, schwierige Materialien wie Titan- und hitzebeständige Legierungen zu durchschneiden, macht es ideal für die Herstellung von Teilen, die extremen Bedingungen standhalten müssen.

Mit mittlerer Drahtschneide werden hochpräzise Teile für die Automobilindustrie hergestellt, einschließlich Motorkomponenten, Getriebeteilen und Formen. Die Technik wird auch zum Erstellen von Stanz- und Schlägen verwendet, die für Stempelprozesse verwendet werden.

In der Elektronikindustrie wird häufig mittelgroße Drahtschnitte verwendet, um Teile mit komplizierten Geometrien wie Anschlüssen, Klemmen und Druckenschaltplatten (PCB) -Komponenten herzustellen. Die hohe Präzision stellt sicher, dass diese kleinen, empfindlichen Teile strenge Leistungsstandards entsprechen.

Das Schneiden mit mittlerem Draht spielt eine wichtige Rolle in der Werkzeug- und Stanztätigkeit. Der Prozess wird verwendet, um benutzerdefinierte Formen, Stanze und Schläge zu erstellen, die präzise und komplexe Merkmale erfordern. Die Fähigkeit, gehärtete Stähle und andere schwierige Materialien zu schneiden, macht Draht EDM zu einer Anlaufstelle zur Erzeugung von langlebigen Hochleistungswerkzeugen.

Medizinprodukte wie chirurgische Instrumente, Implantate und diagnostische Werkzeuge erfordern präzise und saubere Schnitte. Das Schneiden mit mittlerem Draht ist ideal, um diese Teile zu erstellen, insbesondere beim Umgang mit biokompatiblen Materialien wie Titan-, Edelstahl- und Kobalt-Chrom-Legierungen.

Viele Unternehmen verwenden mittelgroßes Drahtschneidungen für schnelle Prototypen und maßgefertigte Fertigung mit niedrigem Volumen. Der Prozess ermöglicht die Produktion von Teilen mit hoher Komplexität in kurzer Zeit und macht es ideal, um neue Designs und Konzepte zu testen.