Medium Draht -Schneidetechnologie: Wie können Sie die einzigartigen Vorteile bei der Präzisionsbearbeitung zeigen?

2025.03.21

2025.03.21

Branchennachrichten

Branchennachrichten

In der modernen Fertigung ist die Drahtschneidetechnologie (Drahtschneidemittel) eine effiziente und präzise Verarbeitungsmethode, die in Form der Schimmelpilzherstellung, der Luft- und Raumfahrt, der Automobilindustrie und der Produktion elektronischer Geräte häufig eingesetzt wird. Darunter, mittlerer Drahtschnitt (Schneiden mit mittlerem Draht) ist für viele kleine und mittelgroße Unternehmen und komplexe Teileverarbeitung aufgrund seiner mäßigen Skala und flexibler Anwendungsbereich zu einer idealen Wahl geworden.

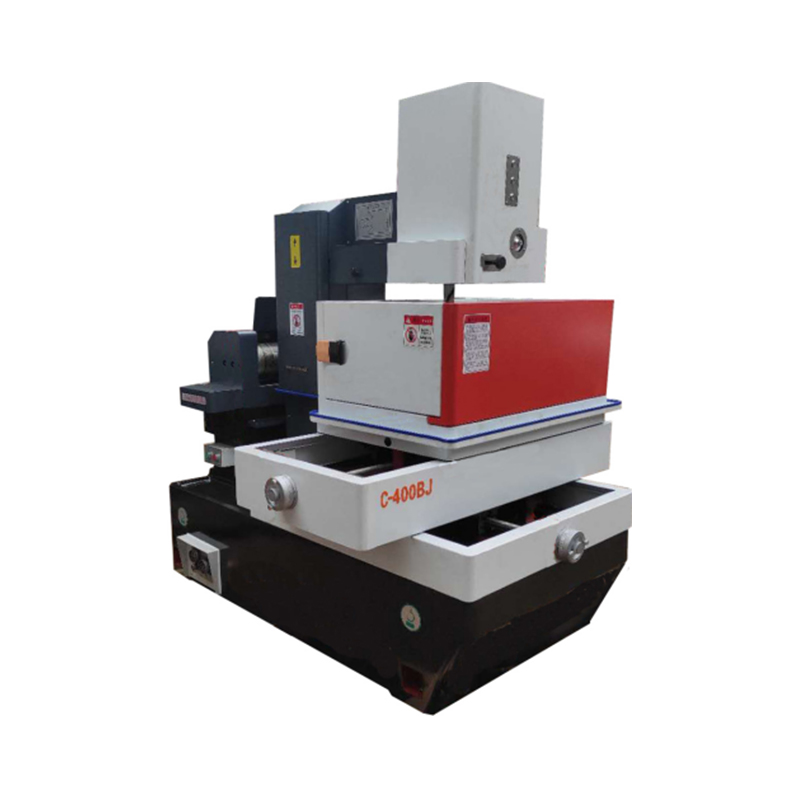

Mittlerer Drahtschnitt ist eine Klassifizierung des EDM-Drahtschnitts (EDM-Drahtschnitt), das hauptsächlich zur Verarbeitung mittelgroßer Metallteile verwendet wird. Im Vergleich zum Schneiden kleiner Draht kann es größere und komplexere Werkstücke verarbeiten. Im Vergleich zum Schneiden großer Draht sind die Ausrüstungskosten niedriger und der Betrieb flexibler. Mit mittlerem Draht verwendet normalerweise ein Metalldraht (z. B. Kupferdraht oder Molybdänendraht) mit einem Durchmesser von 0,1 mm bis 0,3 mm als Elektrode, einen hochfrequenten Impulsstrom zwischen dem Werkstück und der Elektrode und entfernt das Material durch elektrische Funkenentladung.

Diese Technologie eignet sich zur Verarbeitung von leitenden Materialien, insbesondere zur hohen Härte, einem hochfesten Legierungsstahl, der Titanlegierung und dem zementierten Carbid, die durch herkömmliche mechanische Verarbeitung schwer zu verarbeiten sind. Aufgrund der nichtkontakten Verarbeitungsmethode kann das mittelgroße Drahtschnitt von Drahtschneidungen vermieden werden, wobei die Probleme mit dem Verschleiß von Werkzeugen vermeiden und gleichzeitig eine extrem hohe Verarbeitungsgenauigkeit und Oberflächenbeschaffung sicherstellen können.

Technische Vorteile des mittelgroßen Drahtschnitts

Hohe Präzision und komplexe Formverarbeitungsfunktionen

Das größte Merkmal des mittelgroßen Drahtschnitts ist die hervorragende Verarbeitungsgenauigkeit, die normalerweise ± 0,005 mm oder sogar höher erreichen kann. Dies macht es sehr geeignet, Teile mit komplexen Geometrien wie Zahnrädern, Schimmelpilzhöhlen, mikroporöse Strukturen usw. zu verarbeiten. Ob es sich um eine zweidimensionale oder dreidimensionale Kontur mit mittlerer Größe handelt, kann leicht abgeschlossen werden.

Breites Angebot an Materialanwendbarkeit

Aufgrund der Verwendung von EDM-Verarbeitungsprinzipien ist das mittelgroße Drahtschnitt nicht durch Materialhärte begrenzt und kann gehärteten Stahl, Edelstahl und andere schwer zu schneidende Materialien effizient verarbeiten. Dies ist besonders wichtig für die Schimmelpilzindustrie, die nach der Wärmebehandlung eine feine Verarbeitung erfordert.

Niedrige Spannungsverarbeitung

Das Schneiden von Draht ist eine Verarbeitungsmethode ohne Schnittkraft, die dem Werkstück keine mechanische Spannung oder thermische Verformung verursacht. Daher können selbst sehr dünne oder zerbrechliche Materialien ihre ursprüngliche Leistung während der Verarbeitung aufrechterhalten.

Hoher Automatisierungsgrad

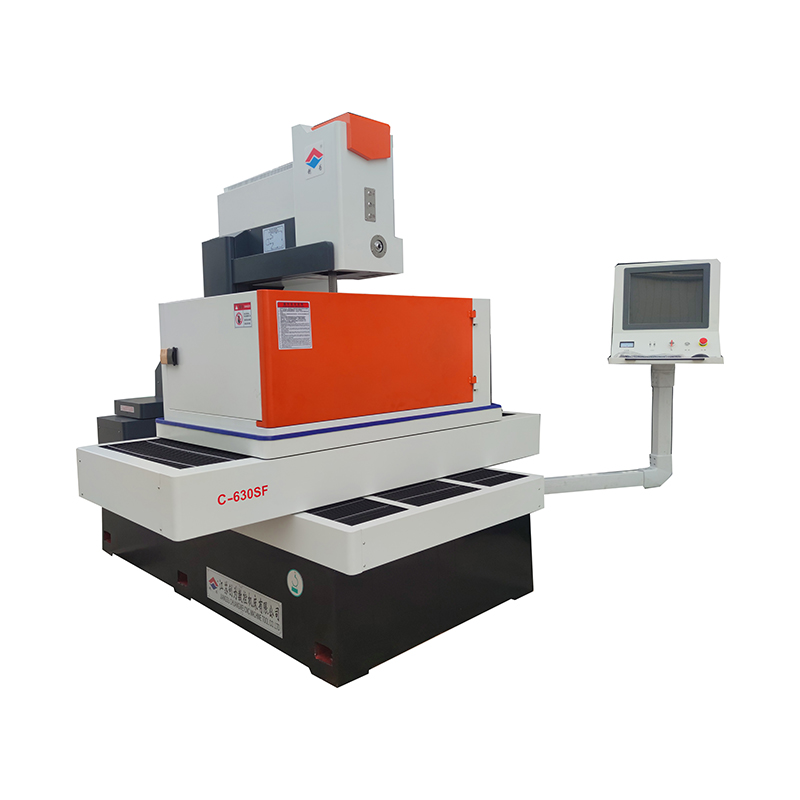

Moderne mittelgroße Kabelschneidemaschinen sind mit fortschrittlichen numerischen Steuerungssystemen (CNC) ausgestattet, die die Multi-Achs-Verknüpfung und automatische Drahtgewindefunktionen unterstützen, wodurch die Produktionseffizienz erheblich verbessert und die Notwendigkeit einer manuellen Intervention verringert wird. Darüber hinaus kann intelligente Programmiersoftware schnell komplexe Verarbeitungswege generieren und die Vorbereitungszeit verkürzen.

Anwendungsszenarien

In vielen Branchen wurde aufgrund seiner Flexibilität und Zuverlässigkeit in vielen Branchen weit verbreitet:

Schimmelpilzherstellung: Formen sind die grundlegenden Werkzeuge für die industrielle Produktion, und häufig werden mittelgroße Drahtschnitte verwendet, um Schlüsselkomponenten von Stempelformen, Injektionsformen und Zeichnen von Formen zu verarbeiten, um ihre hohe Präzision und lange Lebensdauer zu gewährleisten.

Luft- und Raumfahrt: Dieses Feld hat äußerst strenge Anforderungen an die Präzision und Materialien von Teilen, und mittelgroße Drahtschnitte können diese harten Bedingungen erfüllen, z. B. Turbinenblätter, Motorteile usw.

Medizinprodukte: Mikroteile in medizinischen Geräten erfordern häufig eine extrem hohe Verarbeitungsgenauigkeit, und mittelgroße Drahtschneidungen können den Herstellern helfen, dieses Ziel zu erreichen.

Elektronische Produkte: Vom Halbleiter-Wafer-Schneiden bis zur Herstellung von Präzisionsanschluss spielt mittelgroße Drahtschneide eine unverzichtbare Rolle in der Elektronikindustrie.

Herausforderungen und zukünftige Trends

Obwohl mittelgroße Drahtschneidetechnologie sehr ausgereift ist, steht sie dennoch einige Herausforderungen. Wie können Sie beispielsweise die Verarbeitungsgeschwindigkeit weiter verbessern, um die Bedürfnisse der groß angelegten Produktion zu erfüllen? Wie kann man die Lebensdauer des Elektrodenkabels optimieren, um die Betriebskosten zu senken? Diese Probleme haben die kontinuierliche Innovation der Branche getrieben.

In den letzten Jahren sind intelligente Drahtschneidmaschinenmaschinen allmählich entstanden. Sie können den Prozess automatisch durch Echtzeitüberwachung und Analyse von Verarbeitungsparametern anpassen, wodurch die Effizienz und Qualität verbessert werden. Darüber hinaus bietet die Forschung und Entwicklung von umweltfreundlichen Kühlmitteln und recycelbaren Elektrodenkabeln auch eine neue Richtung für die grüne Herstellung.

Die mittelgroße Drahtschneidetechnologie ist zu einer der wichtigsten Säulen der modernen Präzisionsbearbeitung mit hoher Präzision, Vielseitigkeit und Wirtschaft geworden. Ob in traditionellen Fertigung oder aufstrebenden High-Tech-Feldern, es hat einen unersetzlichen Wert gezeigt. Mit dem kontinuierlichen Fortschritt der Technologie in die Zukunft wird mittelgroße Drahtschneide seine Anwendungsgrenzen weiter erweitern, mehr Vitalität in die globale Fertigungsindustrie injizieren und eine qualitativ hochwertige Entwicklung unterstützen.