Präzision bei Geschwindigkeit: Die Leistung des Hochgeschwindigkeitsdraht-Schnitts in der modernen Herstellung

2025.05.01

2025.05.01

Branchennachrichten

Branchennachrichten

In der Welt der Präzisionsbearbeitung, wo Genauigkeit, Effizienz und Wiederholbarkeit von größter Bedeutung sind, Hochgeschwindigkeits-Drahtschnitt hat sich als wichtiger Prozess zur Gestaltung komplexer Metallkomponenten herausgestellt. Diese fortschrittliche Bearbeitungstechnik wird weit verbreitet bei der Herstellung von Schimmel-, Luft- und Raumfahrt-, Automobil- und Elektronikindustrien verwendet und ermöglicht es den Herstellern, intierende Formen aus harten Metallen mit Präzision auf Mikronebene zu schneiden.

Aber was genau ist Hochgeschwindigkeitsdrahtschneide, wie unterscheidet es sich von anderen EDM-Methoden (elektrische Entladungsbearbeitung) und warum ist es in der heutigen Fertigungslandschaft so wertvoll?

Lassen Sie uns die Technologie, Vorteile und Anwendungen untersuchen, mit denen Hochgeschwindigkeitsdraht einen Eckpfeiler der modernen industriellen Produktion schneiden.

Was ist Hochgeschwindigkeitsdrahtschneide?

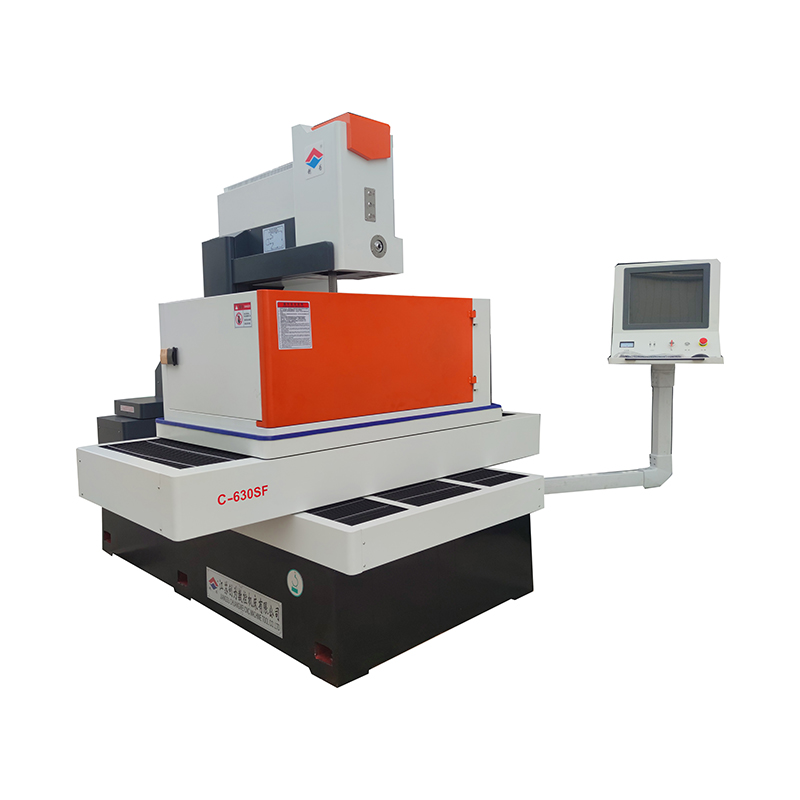

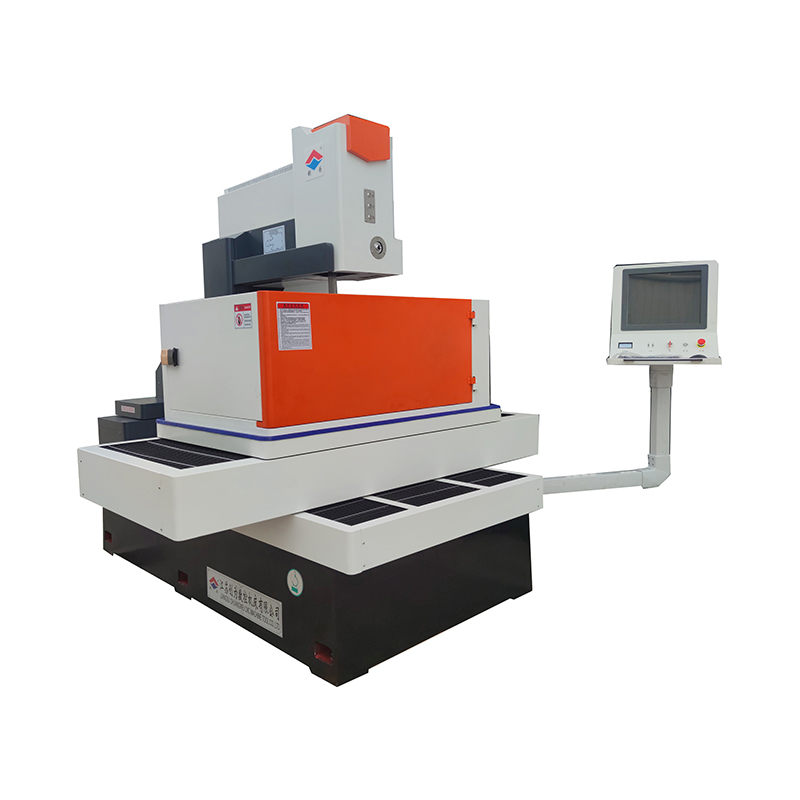

Hochgeschwindigkeits-Drahtschnitt, auch als Hochgeschwindigkeitsdraht-EDM (elektrische Entladungsbearbeitung) bezeichnet, ist ein nichtkontakter Bearbeitungsvorgang, bei dem ein dünner, elektrisch geladener Draht verwendet wird-typischerweise aus Messing- oder Zink-beschichteten Materialien-, um leitfähige Materialien mit elektrischen Funken zu schneiden.

Im Gegensatz zu herkömmlichen mechanischen Schneidwerkzeugen ist Draht -EDM nicht auf physische Kraft angewiesen, sondern verwendet stattdessen kontrollierte elektrische Entladungen zwischen der Drahtelektrode und dem Werkstück, um das Material genau zu erodieren.

Was "Hochgeschwindigkeit" -Drahtschneidung definiert, sind die relativ schnelleren Traverse-Raten und eine optimierte Funkenkontrolle-ideal für Anwendungen, die eine hohe Produktivität erfordern, ohne die Präzision zu beeinträchtigen.

Wie funktioniert Hochgeschwindigkeitsdrahtschnitt?

Der Prozess beinhaltet:

Eintauchen in dielektrische Flüssigkeit: Das Werkstück und das Draht werden in entionisiertem Wasser getaucht, das als Kühlmittel und Isolator wirkt.

Kontrollierte elektrische Funken: Es treten eine Reihe schneller elektrischer Entladungen zwischen Draht und Metall auf und schmelzen winzige Partikel weg.

Präzise Bewegungssteuerung: CNC -Systeme führen den Draht durch das Material entlang programmierter Pfade, um komplexe Geometrien zu erreichen.

Continuous Draht Feed: Eine Spule füttert kontinuierlich neue Kabel, um eine konsistente Schnittleistung aufrechtzuerhalten.

Das Ergebnis ist ein ultra-pecise-Schnitt-häufig innerhalb von ± 0,002 mm-selbst in gehärteten Stählen und exotischen Legierungen.

Hauptvorteile des Hochgeschwindigkeits-Drahtschnitts

Außergewöhnliche Präzision

In der Lage, enge Toleranzen und glatte Oberflächenoberflächen zu erreichen, um die Notwendigkeit eines sekundären Polierens zu verringern.

Fähigkeit, harte Materialien zu schneiden

Ideal für gehärtete Werkzeugstähle, Wolfram-Carbid und andere schwer zu machinen Legierungen.

Komplexe Geometrien

Ermöglicht die Erstellung komplizierter Formen und feiner Details, die nicht durch traditionelles Mahlen oder Drehen erreichbar sind.

Nichtkontaktprozess

Eliminiert mechanische Spannung und Werkzeugverschleiß und Konservierungsmaterialintegrität.

Hohe Automatisierungskompatibilität

Integriert in CNC -Bedienelemente, wodurch es für einen langen, unbeaufsichtigten Betrieb in der Chargenproduktion geeignet ist.

Niedriger materieller Abfall

Ermöglicht das Schneiden sehr schmaler Schlitze und scharfe innere Ecken mit minimalem Kerf -Verlust.

Gemeinsame Anwendungen

Das Schneiden von Hochgeschwindigkeitsdraht wird in verschiedenen Sektoren weit verbreitet:

Schimmelpilz- und Stanzindustrie: Zur Herstellung von Injektionsformen, Stempeln und Präzisionshöhlen

Luft- und Raumfahrtkomponenten: Schneiden von Turbinenklingen, Düsen und hitzebeständigen Legierungsteilen Schneiden

Automobilherstellung: Herstellung von Präzisions Zahnrädern, Sensoren und Getriebekomponenten

Medizinprodukte: Herstellung von chirurgischen Instrumenten und Implantaten aus Titan und Edelstahl

Elektronik: Erstellen von Mikrokomponenten und Anschlüssen mit feinen Toleranzen

Da die Fertigung weiterhin höhere Präzision, engere Toleranzen und größere Komplexität erfordern, stimmt das Schneiden von Hochgeschwindigkeitsdraht als wichtiger Innovationsdarsteller aus. Egal, ob Sie Formen, Luft- und Raumfahrtkomponenten oder elektronische Miniaturteile produzieren, diese Technologie liefert unübertroffene Genauigkeit und Effizienz.

Für Unternehmen, die darauf abzielen, in einer sich schnell entwickelnden industriellen Landschaft wettbewerbsfähig zu bleiben, kann es ein strategischer Vorteil sein, in Qualität, Geschwindigkeit und Kosteneffizienz zu investieren.