Welche Faktoren beeinflussen die Verarbeitungszeit und die Effizienz von CNC -EDM -Stempelsensmaschinen?

2024.09.17

2024.09.17

Branchennachrichten

Branchennachrichten

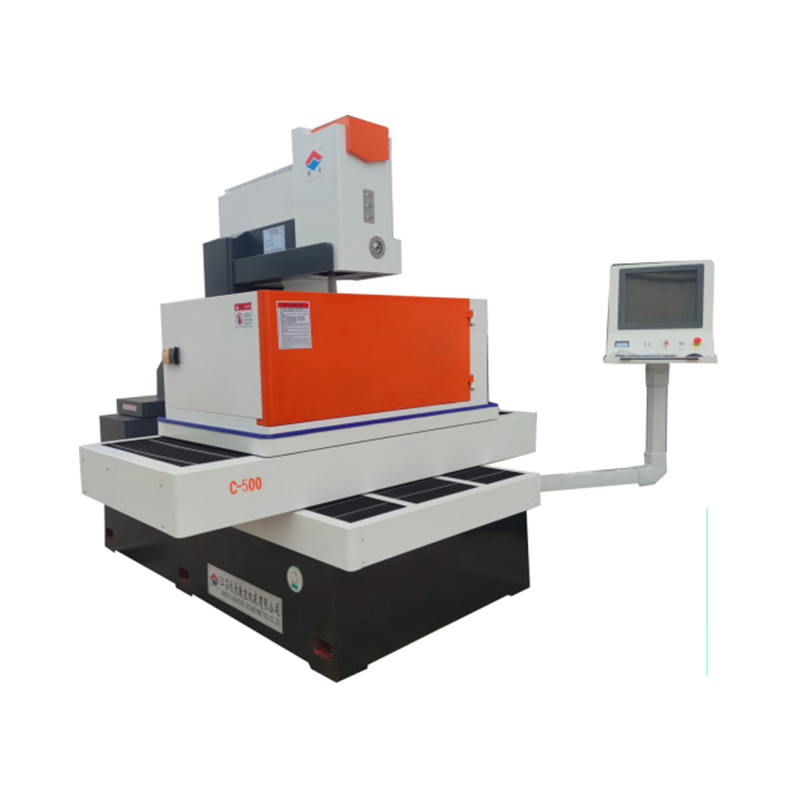

Die Verarbeitungszeit und Effizienz von CNC EDM (elektrische Entladungsbearbeitung) Sterbungsmaschinen werden von mehreren Faktoren im Zusammenhang mit Maschinenparametern, Materialeigenschaften, Elektrodendesign und Betriebspraktiken beeinflusst. Das Verständnis dieser Faktoren ist entscheidend für die Optimierung von Bearbeitungsprozessen, zur Verbesserung der Produktivität und zum Erreichen der gewünschten Ergebnisse. Hier sind die Schlüsselfaktoren, die die Verarbeitungszeit und die Effizienz von CNC EDM -Stempel -Sinkmaschinen beeinflussen:

Elektrodenmaterial und Design: Material: verschiedene Elektrodenmaterialien (z. B. Kupfer, Graphit, Wolframkupfer) haben unterschiedliche Verschleißraten und Leitfähigkeit. Graphit beispielsweise hat niedrigere Verschleißraten, erfordert jedoch möglicherweise genauere Bearbeitungsbedingungen als Kupfer.

Elektrodenverschleiß: Hoher Elektrodenverschleiß kann zu dimensionalen Ungenauigkeiten führen und häufiges Elektrodenersatz oder -umbau erfordern, was die Verarbeitungszeit beeinflusst. Komplexe oder feine Elektroden erfordern möglicherweise längere Verarbeitungszeiten, da genaue Steuer- und langsamere Bearbeitungsgeschwindigkeiten erforderlich sind.

Werkstückmaterialeigenschaften: Materialtyp: härtere und härtere Materialien (z. B. gehärteter Stahl, Wolfram -Carbid) erfordern aufgrund eines niedrigeren MRR und erhöhten Werkzeugverschleißes längere Verarbeitungszeiten. Weichere Materialien können schneller maschinenbereit werden, müssen jedoch eine sorgfältige Kontrolle erfordern, um übermäßige Elektrodenverschleiß zu vermeiden.

Dielektrikumflüssigkeits- und Spülenbedingungen: Dielektrikum und Qualität: Der Typ (z. B. Kerosin, entionisiertes Wasser) und die Qualität der Dielektrizflüssigkeit beeinflussen die Lückenstabilität, die Entfernung von Schmutz und die Funkenkonsistenz. Kontaminierte oder degradierte Dielektrizflüssigkeit kann zu unregelmäßigen Entladungen und langsamerer Bearbeitung führen. Ausflusseffizienz: Die ordnungsgemäße Spülung von Trümmern aus dem Funkenspalt ist unerlässlich, um die stabilen Bearbeitungsbedingungen aufrechtzuerhalten. Unangemessenes Spülen kann zu Lichtbogen, Kurzstrecken oder schlechter Oberflächenqualität führen, die die Verarbeitungszeiten verlängern können.

Bearbeitungsstrategie: Schräg-, Halbfinanzierungs- und Abschlusspässe: Effiziente Bearbeitungsstrategien beinhalten die Verwendung von Schrägpässen für hohe MRR und Abschluss von Pässen zum Erreichen des gewünschten Oberflächenfinish. Die zeitliche Zuordnung zwischen diesen Pässen beeinflusst die Gesamtverarbeitungszeit. Tool-Pfadoptimierung: Die Optimierung von Werkzeugpfaden und Annäherungswinkeln kann die nicht produktive Zeit minimieren und die Gesamtbearbeitungseffizienz verbessern. Taptive Steuerung: Moderne CNC-EDM-Würfel-Sinkmaschinen haben häufig adaptive Steuerungssysteme, die automatisch Parameter in Echtzeit optimieren, und die Oberflächenverlauf und die Bedarfsbedürfnisse reduzieren.

Maschinenbedingung und Stabilität: Maschinensteifheit und Stabilität: Die mechanische Stabilität und Steifheit der EDM -Maschinenwirkung Präzision und Konsistenz. Hochwertige Maschinen mit stabilen mechanischen Strukturen können mit höheren Geschwindigkeiten ohne Opfergenauigkeit funktionieren und die Verarbeitungszeit verkürzen. Servomotor-Reaktion und Steuerungssystem: Die Qualität des Servomotor- und Steuerungssystems der Maschine bestimmt, wie schnell und genau es auf Änderungen der Bearbeitungsbedingungen reagieren und die Wirkung beeinflussen kann.

Temperatur- und Umgebungsfaktoren: Wärmestabilität: Temperaturschwankungen im Workshop können die Maschinengenauigkeit und die Eigenschaften der Dielektrizenteile beeinflussen und die Bearbeitungsstabilität und Effizienz beeinflussen.

Die Optimierung der Faktoren, die die Verarbeitungszeit und die Effizienz von CNC -EDM -Stempel -Sinkmaschinen beeinflussen, beinhaltet ein umfassendes Verständnis der elektrischen Parameter, Elektroden- und Werkstückeigenschaften, dielektrischen Bedingungen, Bearbeitungsstrategien und Expertise des Bedieners. Durch das Ausgleich dieser Faktoren können die Hersteller die gewünschten Bearbeitungsergebnisse erzielen, gleichzeitig die Verarbeitungszeit minimieren und die Gesamteffizienz maximieren.