Was sind die wichtigsten Betriebsparameter, die die Leistung der EDM -Bohrmaschine beeinflussen?

2024.09.23

2024.09.23

Branchennachrichten

Branchennachrichten

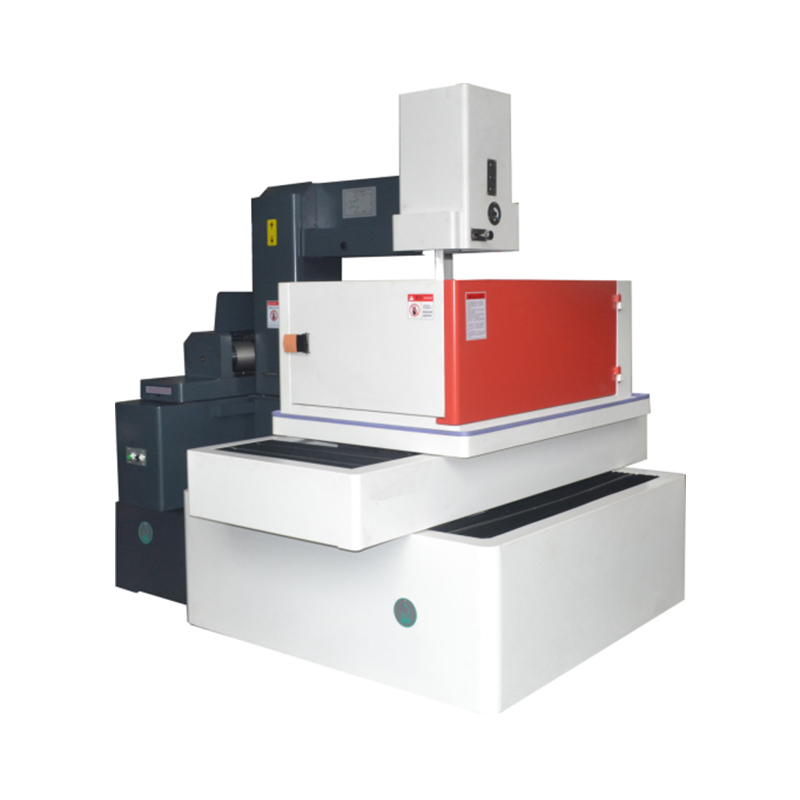

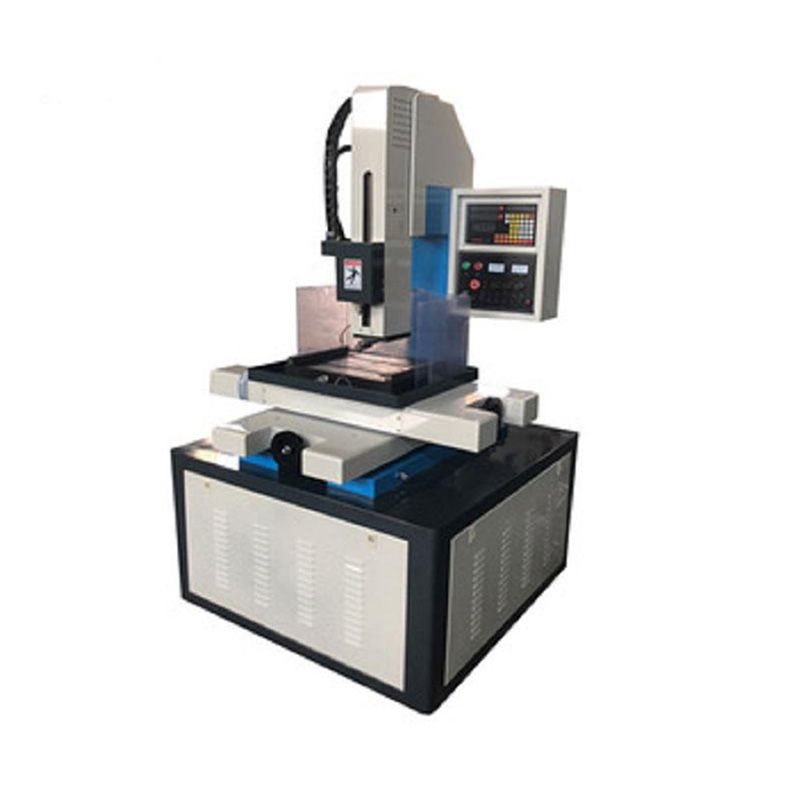

Die Leistung eines EDM -Bohrmaschine (elektrische Entladungsbearbeitung) wird durch mehrere wichtige Betriebsparameter beeinflusst. Diese Parameter beeinflussen die Präzision, Effizienz, Materialentfernungsrate (MRR), Oberflächenfinish und Elektrodenverschleiß. Das Verständnis und Optimieren dieser Parameter ist entscheidend, um die gewünschten Ergebnisse bei EDM -Bohrungen zu erzielen. Im Folgenden finden Sie die wichtigsten Betriebsparameter:

Entladungsstrom (Spitzenstrom, IP): Beschreibung: Der Entladungsstrom ist die Menge des Stroms, die während jedes elektrischen Impulses fließt. Es wirkt sich direkt auf die Materialentfernungsrate und die Oberflächenbeschaffung aus. Effekt: Ein höherer Strom erhöht die Materialentfernungsrate, kann jedoch zu einem raueren Oberflächenfinish und einem signifikanten Elektrodenverschleiß führen. Niedrigerer Strom erzeugt ein feineres Finish, jedoch mit einer langsameren Bohrrate.

Impulsdauer (pünktlich, Tonne): Beschreibung: Impulsdauer bezieht sich auf den Zeitraum, in dem die elektrische Entladung aktiv ist. Es wird in Mikrosekunden (μs) gemessen. Effect: Eine längere Impulsdauer ermöglicht es, mehr Energie zu entladen, wodurch die Materialentfernungsrate erhöht wird. Es kann jedoch auch zu einer raueren Oberflächenfinish und einer größeren Wärmeerzeugung führen, was die Qualität des Bohrlochs beeinflussen kann. Kürzere Impulse führen zu feineren Oberflächen, aber langsameren Bearbeitung.

Open-Circuit-Spannung (V): Beschreibung: Die Spannung mit offener Kreislauf ist die Potentialdifferenz zwischen der Elektrode und dem Werkstück, wenn keine Entladung auftritt. Effekt: Höhere Spannung erhöht die Energie bei jeder Entladung, was die Materialsablösungsraten erhöhen kann. Es kann jedoch auch zu einer raueren Oberflächenfinish und größeren Wärmezonen führen. Die niedrigere Spannung bietet eine feinere Kontrolle für Präzisionsbohrungen.

Spülendruck und dielektrische Durchflussrate: Beschreibung: Dielektrikum (normalerweise entionisiertes Wasser oder Öl) wird durch den Bearbeitungsbereich gespült, um das Werkstück abzukühlen und erodiertes Material zu entfernen (Trümmer). Auswirkung: ordnungsgemäßes Spülen verhindert, Ein hoher Spülendruck kann die Entfernung der Ablagerungen verbessern, aber kleine Elektroden destabilisieren.

Spaltentfernung (Funkenspalt): Beschreibung: Der Spaltabstand ist der Raum zwischen der Elektrode und dem Werkstück, in dem elektrische Entladungen auftreten. Effekt: Ein kleinerer Spalt erzeugt präzisere Löcher, erfordert jedoch eine sorgfältige Kontrolle, um Kurzschlüsse oder Lichtbörsen zu vermeiden. Eine größere Lücke erhöht die Entfernung der Materialien, kann jedoch zu weniger genauen Ergebnissen führen.

Elektrodenverschleißrate: Beschreibung: Der Elektrodenverschleiß bezieht sich auf die allmähliche Erosion der Elektrode während der Bearbeitung. Effekt: Hoher Elektrodenverschleiß beeinflusst die Genauigkeit negativ und erfordert häufigerer Elektrodenersatz. Die Steuerung des Verschleißes durch den richtigen Strom, die Impulsdauer und den dielektrischen Fluss kann die Leistung verbessern.

Werkstückmaterialeigenschaften: Beschreibung: Das zu bearbeitende Material, ob eine harte Legierung, ein Komposit oder ein weicheres Metall, beeinflusst die Bohrleistung. Effizienz: Härtere Materialien erfordern langsamere Bearbeitungsgeschwindigkeiten und robustere Elektroden, während weichere Materialien mit weniger Elektrodenverschleiß schneller gebohrt werden können. Materialleitfähigkeit und thermische Eigenschaften spielen auch eine Rolle bei der Leistung.

Maschinenstabilität und Servosteuerung: Beschreibung: Das Servo -Steuerungssystem reguliert die Lücke zwischen der Elektrode und dem Werkstück, indem die Elektrodenposition eingestellt wird. Effect: Stabile und genaue Servo -Steuerung sorgt für eine konsistente Lücke, die Kurzschaltungen und Lichtbögen minimiert, was die Oberflächenfinish und -präzision verbessert.

Durch die sorgfältige Kontrolle und Optimierung dieser Parameter können die Bediener die Genauigkeit, die Materialentfernungsrate, die Oberflächenbeschaffung und die Gesamtwirkungsgrad von EDM -Lochbohrmaschinen verbessern.